フレコンバッグ知識

Knowledge of FIBCs

01.フレコンバッグとは

Basic Knowledge

フレコンバッグ概要

フレコンバッグ(フレコン)とは、粉粒体を大量輸送することを目的に、織布・樹脂フィルム、または紙のようなフレキシブル(柔軟)な材料を使用し、造られた袋容器であり、国際的にはFlexible Intermediate Bulk Container(略してFIBCs)つまりフレキシブルな中型のバルク容器と呼ばれています。

特徴としては、空袋の重量が軽く、一人の作業員でも内容物を充填・排出することが可能な機能を備え、特別な荷役設備を必要とせず、フォークリフトやクレーンがあれば、簡単に荷役作業が行えることがあります。

また、輸送時の容器だけでなく貯蔵袋としての機能も有しているので、段積み保管等により倉庫内のスペースを有効に使用することが出来ます。且つ、未使用時には十分の一以下の容積に折り畳み可能で、空袋の返送や保管が容易な構造になっているため、物流作業を行う上では非常に利便性の高い容器です。

フレコンバッグ全体像

フレコンバッグ保管風景

フレコンバッグの歴史は、1940年代よりスタートしていると言われており、プラスチック原料を主要原材料、素材とするフレコンバッグは当初ヨーロッパの化学品業界にて粉粒体の輸送容器として開発されました。

昨今において、船舶輸送の主要スタンダード形態となっている海上コンテナは、1950年代初旬にアメリカで開発され、実用化がスタートした最初のコンテナ船の就航は1956年ですが、フレコンバッグという製品はいわば海上コンテナよりも更に長い実用の歴史を持っている輸送容器です。

日本では1950年代に本格的に使用されるようになり、1960年代に入ると、日本経済が高度成長期に突入するのに伴い物流の近代化が急がれ、フレコンバッグは産業界の新しい物流システムの一環として迎えられ、その後も着実に各業界で使用されることが増加しました。

なお、1967年に日本フレキシブルコンテナ工業会(以下フレコン工業会という)という業界団体が設立され、1974年にフレコンバッグに関する初めてのJIS規格 JIS Z 1650(※現在では廃止されており、新たにJIS Z 1651が現在のフレコンバッグのJIS規格となっています。)が制定され、製品の安全性や作業性等性能のスタンダードが確立されました。

フレコンバッグの登場は、包装、輸送、保管の各流通部門における合理化・省力化を実現し、フレコンバッグを起用したトータル輸送システム、つまり生産者の工場にて粉粒体製品をフレコンバッグに充填し、その後フレコンバッグのままトラックまたは海上コンテナに積み込み、消費者の工場迄に届け、そのままフレコンバッグより製品を排出する、またはそのまま保管するというプロセスは確実に流通コストの低減を可能にしたといえます。

フレコンバッグが誕生して本日迄約70年が経過しているものの、未だにこれに取って代わる粉粒体の容器は現れていません。

また、フレコンバッグに充填し、更に海上コンテナに積み込み、製品を海外へ輸送するスタイルは経済のグローバル化が進むに連れ、寧ろ増加傾向にあります。

フレコンバッグと海上コンテナのコンビネーションは海上コンテナが今後も船舶輸送の主要形態として存続する限り、暫く継続するものと思われます。

フレコンバッグ基本用語

最大充填質量

フレコンバッグの最大充填質量とは、フレコンバッグに安全に充填可能な質量の上限値となります。単位はkgとなります。

安全係数

安全係数とは、フレコンバッグの吊り上げ試験を行った際に破袋せずに最大充填質量の何倍まで耐えられるかという数値になります。

例として、最大充填質量1,000kg、安全係数5:1のフレコンバッグの場合、最大充填質量の5倍である5,000kg×1回の吊り上げにて袋の破損がないような設計となります。

積重ね段数

積重ね段数とは、同じ最大充填質量のフレコンバックを満載にした状態で、そのフレコンバックに積み重ねることができる設計上の段数のことです。

ただし、段積み時の最下段は積重ね段数には含めません。

例として、積重ね段数が「5」とされている場合は、1番下のフレコンバックの上に設計上最大5つまで段積みが可能であることになります。

02.弊社フレコンバッグの特徴

Product Features

基本部分

01

原料:ポリプロミレン(PP)樹脂

【ポリプロピレン(PP)の特性】

- 1. 引張強度・圧縮強度・衝撃強度に優れており、摩擦に対しても強い特性をもつ。

- 2. 比較的耐熱性がある。(120℃~130℃。ただし、製品保証の温度ではない。)

- 3. 耐薬品性に優れる。(酸・アルカリに比較的強い。)

- 4. 紫外線により劣化する。(ただし、UV剤等の添加剤で改善可能。)

02

重さ:一般的には4kg/枚以下

03

容量:一般的には1立方メートル

04

充填質量:一般的には300kg~1000kg

特殊加工

01

湿気防止加工

フレコンバッグに浸入する湿気を防ぐため、内袋(※1)を装着したり、フレコンバッグ本体にラミネート(※2)を施すこと。

- ※1:内袋・・・フレコンバッグの本体内側にセットするPE袋のこと。

- ※2:ラミネート・・・フレコンバッグの本体にPEコーティングすること。

02

漏れ防止加工

充填した粉末等が、フレコンバッグの縫い目から漏れることを防止するため、内袋を装着したり、フレコンバッグの縫い目に不織布あるいはフィラーコードを縫い挟めること。

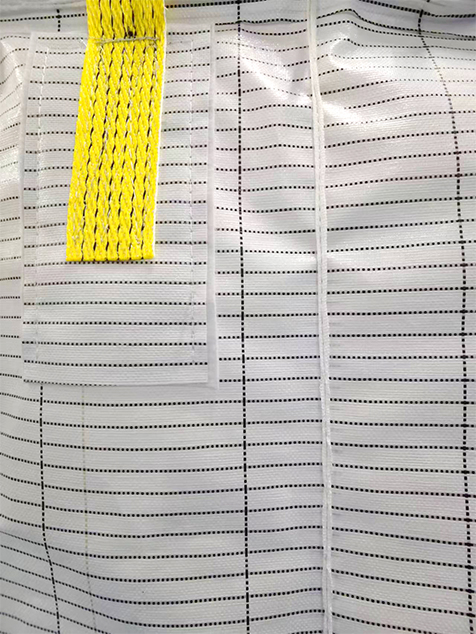

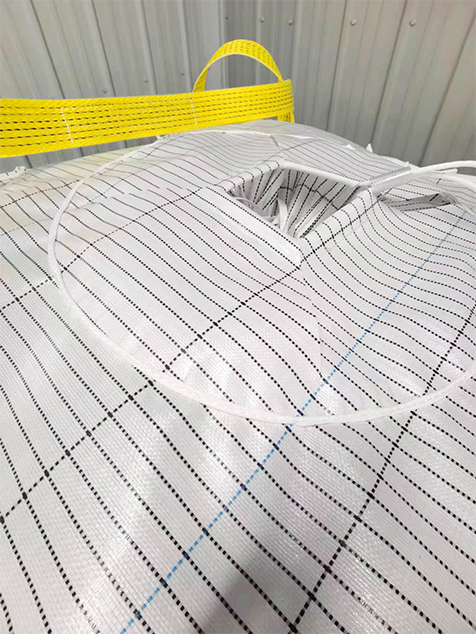

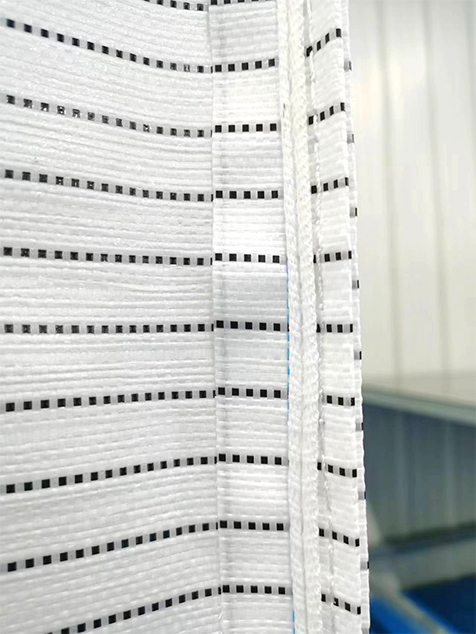

漏れ防止加工(補強布・隔壁縫製部分)

漏れ防止加工(本体上部)

漏れ防止加工(本体側面)

03

型崩れ防止加工

フレコンバッグ内部に仕切り(隔壁)を付けることで、角型フレコンバッグの充填後に丸みを帯びることを抑え、型崩れを防止すること。

隔壁付きフレコンバッグ使用例

隔壁付きフレコンバッグへの充填時

隔壁付きフレコンバッグ構造例

04

静電防止加工

充填時の静電発生を防ぐため、内袋或いは外袋に静電防止剤混練レジンで加工をすること。

詳細は静電気対策フレコンバッグページをご参照くださいませ。05

導電性加工

導電性原反は、普通のフレコンに比べきわめて高い放電効果が期待でき、引火性の高い物質をいれる袋の素材に使用し、主に以下の2種類にわかれています。

- 1. 導電ラミクロス:PPヤーンによる原反にカーボン混練レジンによる両面ラミをしたもの。

- 2. 導電繊維原反:PPヤーンの縦糸にカーボン繊維を等間隔に並べて織り込んだ原反。

※表面抵抗値:

項目

通常ラミクロス

導電ラミクロス

導電繊維原反

静電防止加工

表面漏えい抵抗(Ω) 1.0×1015以上

6.7×105以下

1.0×107以下

1.0×108~10

表面漏えい抵抗(Ω)

通常ラミクロス

1.0×1015以上

導電ラミクロス

6.7×105以下

導電繊維原反

1.0×107以下

静電防止加工

1.0×108~10

06

紫外線防止加工

フレコンバッグの本体材料に紫外線防止剤混練レジンを使用すること。

※PP原反によって構成されるフレコンバッグは、紫外線に晒されると急速に劣化し使用できなくなる恐れがあるため、原則として室外使用は避けるべきです。07

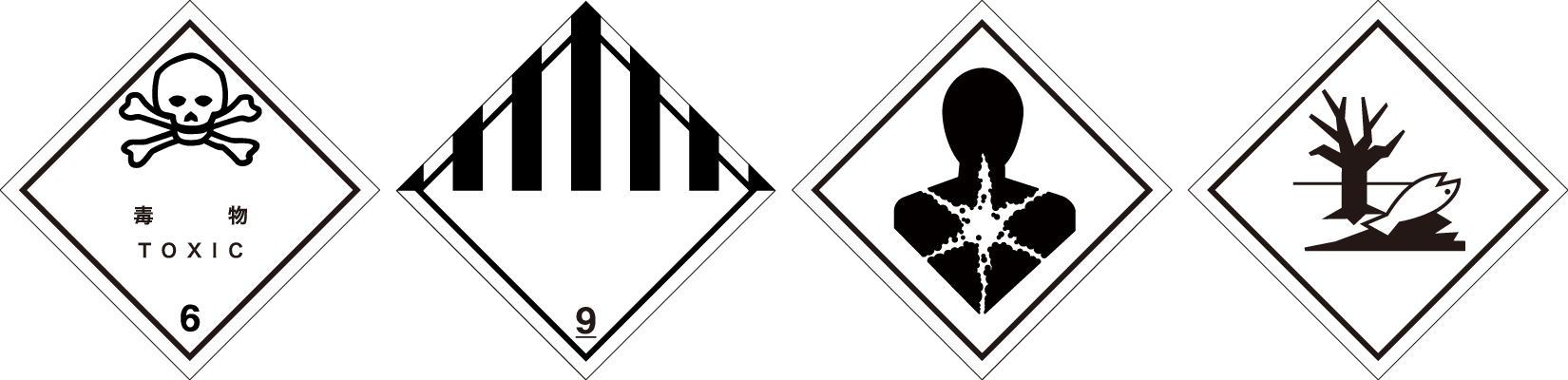

危険物輸送(UN)対応フレコンバッグ

「国連・危険物の輸送に関する勧告」に対応できるフレコンバッグのこと。公的試験機関によるフレコンバッグの性能試験を実施する必要があります。

UN基準対応フレコンバッグは、中身に応じて、それらの危険性を表す標識を取り付ける必要がございます。弊社では下記例以外の標識類も自社にて手配可能です。詳細はUN基準対応フレコンバッグページをご参照くださいませ。

03.フレコンバッグの構造

Product Structures

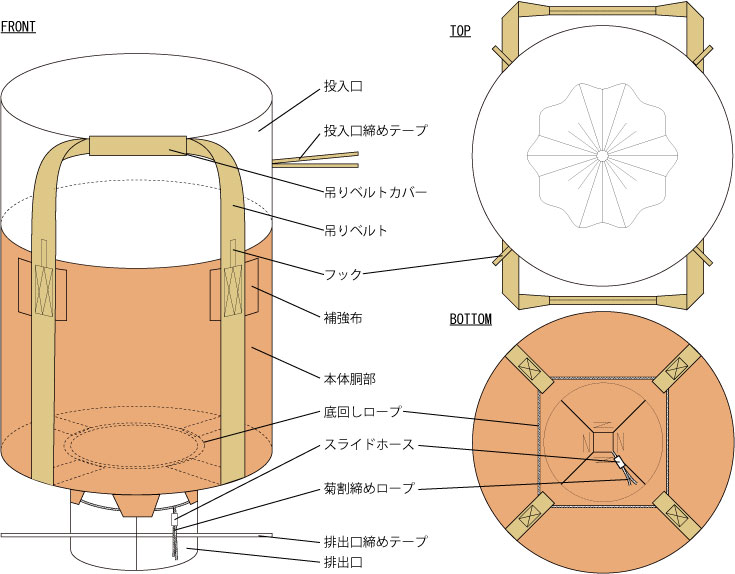

フレコンバッグの基本構成

フレコンバッグは、主に本体、投入口、排出口、吊り部等によって構成されています。下記画像をご参照ください。

フレコンバッグ原反の関連知識

01

織布種類

織布種類には平織り、サーキュラー織りの2種類があります。

- 平織り・・・平面織布。縦糸と横糸が1本ごとに交差した平面組織。

- サーキュラー織り・・・筒状織布。縦糸と横糸が輪を描くように筒状に編まれる方法。

※一般的に本体は筒状織布、投入口と排出口は平面織布を使用。

02

デニール(denier)

糸の太さの単位です。1デニールは、9,000mの糸の質量をグラム単位で表したものです。

03

テックス(tex)

素材により異なる糸の太さの表記を統一するために導入された単位です。長さ1,000mで重さが1gある糸の太さを1テックスと定義します。

※デニール・テックス換算式

テックス = デニール × 0.1111

デシテックス = デニール × 1.111104

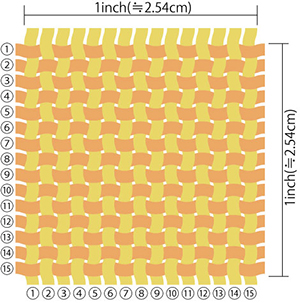

打ち込み本数

布の織密度を表します。即ち1インチ×1インチの打込本数です。単位は、本/インチとなります。

下図の場合の打込本数は、15×15本/平方インチとなります。

05

ラミネート厚さ

一般的には0.02~0.03mmです。

06

内袋厚さ

一般的には0.05~0.09mmです。

07

引張強度

原反材料の強さを測る手段は、引張試験機で材料破断までの最大の引張強力で表します。単位はN(ニュートン)となります。

08

伸び率

原反材料が破断する直前における最大の変形量(ひずみ)を伸びと呼び、もとの長さに対する比率で表します。単位は%となります。

※リサイクルPPの危険性:

一度使用されたPP製品を再度溶融し、リサイクルされたものをリサイクルPPと呼ばれます。

リサイクルPPで作られたフレコンは、一見してバージンPP製のフレコンとの見分けがつき難いですが、その強度は明らかに弱く、また、一定的な時間を過ぎると急激に劣化する恐れがあるので注意すべきです。

なお、弊社ではすべてバージンPPを使用し、製造しております。

04.フレコンバッグの製造工程

Manufacturing Process

製造の流れ

弊社ではお客様のフレコンバッグへの充填環境、構内運搬、出荷などの物流仕組みを十分検討した上での開発、設計、試作、評価及び量産化を行っております。

01

02

03

04

05

フレコンバッグの詳しい製造の流れについては、製造工程のページをご覧ください。

PP原料

ヤーン工程

織布工程

縫製工程

検品工程

梱包工程

※掲載写真は全て中国現地自社工場で撮影したものです。

工場出荷時の荷姿について

ベール梱包

10枚/梱包とし、圧縮梱包したものです。(サイズの小さい商品は1梱包あたりの枚数が増える場合もあります。)

パレット梱包

100枚~大量のフレコンを積み重ねて圧縮し、パレットに載せたものです。

05.フレコンバッグのJIS規格

JIS Standard

フレコンバッグにはJIS規格(JIS Z 1651:2017)が定められており、1回使用のみのクロスタイプ、洗浄して繰り返し使用可能なランニングタイプがあります。ワンウェイタイプとランニングタイプの特徴は次のとおりとなります。

ワンウェイタイプとランニングタイプの特徴

| タイプ | 種類 | 特徴 |

|---|---|---|

| クロス形 | クロススタンダード形 | 充填・排出回数を数回又は1年を限度として使用するように設計したフレコンバッグのことです。 なお、この分類に該当するフレコンバッグは、破損したものを使用したり、修理したりしてはいけません。 ただし、取外し可能な内装袋(内袋)の交換、及びベルト等の部品の交換は修理とはみなされません。 |

| クロスシングル形 | 充填を一回しか行わないことを意図して設計したフレコンバッグのことです。 | |

| ランニング形 | ランニングI形 | 繰り返し充填・排出が行えるように設計され、修理する場合はその時点の母材強度と同等の引張強さを満足させるフレコバッグのことです。 |

| ランニングJ形(1種・2種) | 繰り返し充填・排出が行えるように設計され、耐候性及び防水性に優れた修理可能なフレコンバッグのことです。

修理する場合はその時点の母材強度と同等の引張強さを満足するフレコンバッグですが、材料設計の違いによって、耐候性及び水性に優れ、修理した場合、それらの性能を保持するように設計されたものをいいます。 ランニングJ形には、1種及び2種があり、本体材料の設計及び加工法の違いがあります。 1種は、通常本体材料をゴム又はプラスチック引布で製造し、接着又は高周波溶着で加工したものをいいます。 2種は、ポリオレフィン系織布で製造し、熱風融着で加工したものをいいます。 |

クロススタンダード形

充填・排出回数を数回又は1年を限度として使用するように設計したフレコンバッグのことです。

なお、この分類に該当するフレコンバッグは、破損したものを使用したり、修理したりしてはいけません。

ただし、取外し可能な内装袋(内袋)の交換、及びベルト等の部品の交換は修理とはみなされません。

クロスシングル形

充填を一回しか行わないことを意図して設計したフレコンバッグのことです。

ランニングI形

繰り返し充填・排出が行えるように設計され、修理する場合はその時点の母材強度と同等の引張強さを満足させるフレコンバッグのことです。

ランニングJ形(1種・2種)

繰り返し充填・排出が行えるように設計され、耐候性及び防水性に優れた修理可能なフレコンバッグのことです。

修理する場合はその時点の母材強度と同等の引張強さを満足するフレコンバッグですが、材料設計の違いによって、耐候性及び防水性に優れ、修理した場合、それらの性能を保持するように設計されたものをいいます。

ランニングJ形には、1種及び2種があり、本体材料の設計及び加工法の違いがあります。

1種は、通常本体材料をゴム又はプラスチック引布で製造し、接着又は高周波溶着で加工したものをいいます。

2種は、ポリオレフィン系織布で製造し、熱風融着で加工したものをいいます。

JIS Z 1651:2017の試験項目

繰返し頂部つり上げ試験

フォークリフトやクレーンなどを用い、コンテナの繰り返し荷降しを想定した耐久性の確認試験です。

内容物を充填したフレコンバッグは、内容物の頂部に平らな圧縮版を設置し、吊り具によりつり上げ、負荷・除荷および休止を交互に繰り返します。

フレコンバッグの形状(丸型・角型)により繰り返し回数は定められていますが、その後、規定の最終荷重で更に1回試験を実施します。

試験後、フレコンバッグの損傷や内容物の漏えいについて確認します。

圧縮・積重ね試験

輸送及び保管時のコンテナ積み上げを想定した耐久性の確認試験です。

内容物を充填したフレコンバッグに、規定の試験荷重を圧縮試験機または積み上げ荷重によって負荷をかけます。

試験終了後、内容物の漏えいや、本体の側面や下面の劣化などを確認します。

落下衝撃試験

フレコンバッグの荷降しなどで発生する軽度の衝撃を想定した耐久性の確認試験です。

内容物を充填し、既定の高さから水平面に1回落下させ、内容物の漏えいや、本体の側面や下面の劣化・破損の有無を確認します。

JIS Z 1651:2017の試験基準

種類 | 性能 | |||

|---|---|---|---|---|

繰返し頂部つり上げ試験 | 圧縮・積重ね試験 | 落下衝撃試験 | ||

繰返し荷重 | 最終荷重 | |||

| ランニングI形 | 6×SWL | 8×SWL | 積重ね段数2段の場合 | SWL×落下高さ(0.8m) |

| ランニングJ形(1種・2種) | 2×SWL | 5×SWL | ||

| クロススタンダード形 | 4×SWL | 6×SWL | ||

| クロスシングル形 | 2×SWL | 5×SWL | ||

ランニングI形

繰返し頂部つり上げ試験

繰返し荷重:6×SWL 70サイクル

最終荷重:8×SWL 1回

圧縮・積重ね試験

積重ね段数2段の場合:4×SWL 6時間

積重ね段数3段以上の場合:N(積重ね段数)×1.8×SWL 6時間

落下衝撃試験

SWL×落下高さ(0.8m)

ランニングJ形(1種・2種)

繰返し頂部つり上げ試験

繰返し荷重:2×SWL 70サイクル

最終荷重:5×SWL 1回

圧縮・積重ね試験

積重ね段数2段の場合:4×SWL 6時間

積重ね段数3段以上の場合:N(積重ね段数)×1.8×SWL 6時間

落下衝撃試験

SWL×落下高さ(0.8m)

クロススタンダード形

繰返し頂部つり上げ試験

繰返し荷重:4×SWL 70サイクル

最終荷重:6×SWL 1回

圧縮・積重ね試験

積重ね段数2段の場合:4×SWL 6時間

積重ね段数3段以上の場合:N(積重ね段数)×1.8×SWL 6時間

落下衝撃試験

SWL×落下高さ(0.8m)

クロスシングル形

繰返し頂部つり上げ試験

繰返し荷重:2×SWL 30サイクル

最終荷重:5×SWL 1回

圧縮・積重ね試験

積重ね段数2段の場合:4×SWL 6時間

積重ね段数3段以上の場合:N(積重ね段数)×1.8×SWL 6時間

落下衝撃試験

SWL×落下高さ(0.8m)

※ SWL=Safe Working Load=安全使用荷重のことです。

種類 | 本体材料の機能 | ||||||

|---|---|---|---|---|---|---|---|

耐候性 | 耐水性 | 耐熱性 | 耐寒性 | 耐もみ性 | |||

A法 | B法 | C法 | |||||

| ランニングI形 | 200時間残存率50%以上 | 200時間残存率80%以上 | 200時間残存率70%以上 | 25時間85%以上 | 1kg荷重で70℃1時間 | 1kg荷重で-25℃1時間 | 9.8N1000回 |

| ランニングJ形(1種・2種) | 200時間残存率70%以上 | 200時間残存率85%以上 | 200時間残存率75%以上 | ||||

| クロススタンダード形 | 200時間残存率50%以上 | 200時間残存率80%以上 | 200時間残存率70%以上 | 9.8N | |||

| クロスシングル形 | |||||||

ランニングI形

耐候性

A法:200時間残存率 50%以上

B法:200時間残存率 80%以上

C法:200時間残存率 70%以上

耐水性

25時間 85%以上

耐熱性

1kg荷重で70℃ 1時間

耐寒性

1kg荷重で-25℃ 1時間

耐もみ性

9.8N 1,000回

ランニングJ形(1種・2種)

耐候性

A法:200時間残存率 70%以上

B法:200時間残存率 85%以上

C法:200時間残存率 75%以上

耐水性

25時間 85%以上

耐熱性

1kg荷重で70℃ 1時間

耐寒性

1kg荷重で-25℃ 1時間

耐もみ性

9.8N 1,000回

クロススタンダード形

耐候性

A法:200時間残存率 50%以上

B法:200時間残存率 80%以上

C法:200時間残存率 70%以上

耐水性

25時間 85%以上

耐熱性

1kg荷重で70℃ 1時間

耐寒性

1kg荷重で-25℃ 1時間

耐もみ性

9.8N 200回

クロスシングル形

耐候性

A法:200時間残存率 50%以上

B法:200時間残存率 80%以上

C法:200時間残存率 70%以上

耐水性

25時間 85%以上

耐熱性

1kg荷重で70℃ 1時間

耐寒性

1kg荷重で-25℃ 1時間

耐もみ性

9.8N 200回

※ JIS Z 1651 :2017では耐候性試験機の種類によってA法,B法,C法と3種類に分け、基準がそれぞれ異なります。

- A法:UVBランプによる耐候性試験

- B法:サンシャインカーボンアークランプによる耐候性試験

- C法:キセノンランプによる耐候性試験

06.フレコンバッグ取扱方法

Handling Method

フレコンバッグ使用前の点検個所

01

フレコンバッグの御使用前には、必ず各部の異常の有無及び部品の欠落が無いか点検をお願いします。

02

吊りロープ、吊りベルト、及び接合部がすり切れていないか、縫製糸がほつれていないか、入念に点検して下さい。

この部分が痛んでいると、落下事故及び荷崩れが起こり非常に危険です。

03

フレコンバッグ底部のロープとスライドホースは異常無いか、締めテープは異常無いか確認して下さい。

この部分の結びが不十分であると内容物が漏出する可能性があります。

04

クロススタンダード形のフレコンバッグを再使用する場合でも、上記点検を行い、使用上安全であることを確認して下さい。

なお、点検時に異常が確認できた場合、危険ですので必ず廃棄して下さい。

充填及び排出作業時の注意

01

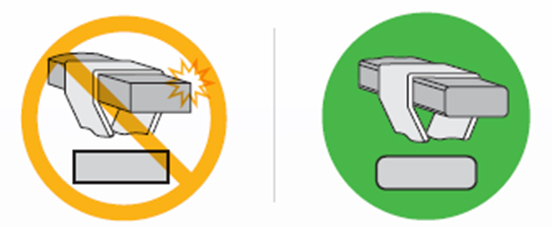

充填の際にまずホッパーに投入口を確実にセットして下さい。

なお、投入口には必要以上の力をかけないで下さい。

02

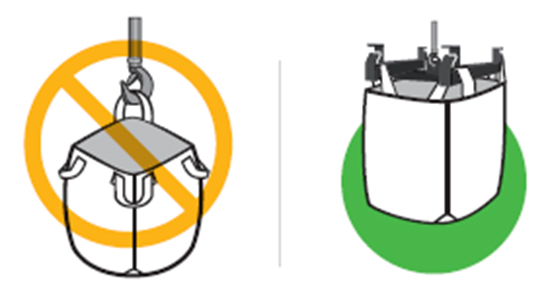

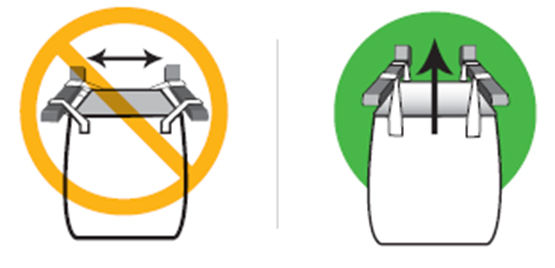

フレコンバッグに取り付けられている吊ベルトよりも少ない本数を使用して吊り上げないで下さい(片吊りをしないで下さい)。

片吊りでは空コンテナの形状がいびつになり、充てん内容物が片寄って次の作業に支障が生じ、吊り部の破損につながります。

03

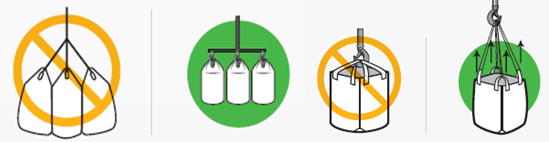

フレコンバッグの吊りベルトを1本のフックで一度にまとめて持ち上げることはしないで下さい。

各吊ベルトのバランスが崩れ危険です。

04

フレコンバッグを1つのフックで持ち上げる場合は、吊りベルトを垂直に保ち、横方向の損傷を防ぐためにスリングまたはその他の吊り上げ装置を使用して下さい。

05

使用されるすべてのフォークリフト、クレーンフック、バー等の取り扱い装置に、鋭利なエッジまたは突起がないことを確認して下さい。

06

作業員が吊り上げられたフレコンバッグの下に立ったり、付属物を置いたりしないでください。

すべての作業員は、フレコンバッグの吊り上げ、搬送、また排出する際に、潜在的な危険性がないことを事前に確認した上で作業をして下さい。

07

投入口フック、充填用フックはフレコンバッグを吊り上げる為のものではありません。

08

最大充填質量を超える内容物は充填しないでください。破袋の原因となります。

09

充填が終わりましたら、フレコンバッグの投入口を速やかに締めテープで縛って下さい。

10

定められた内容物以外は充填しないで下さい。

11

定められた充填温度以上で充填しないで下さい。フレコンバッグの強度が劣化し破袋の原因となります。

フォークリフト等使用時の注意

01

充填されたフレコンバッグを支えるのに十分な規定容量のフォークリフト、クレーンまたはホイストを使用して下さい。

02

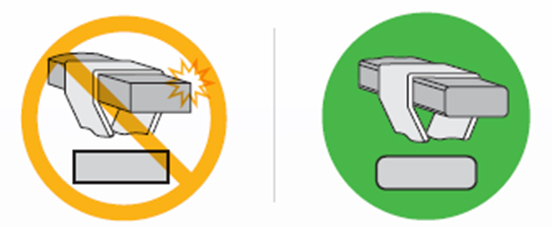

持ち上げに使用されるすべてのフォークリフト、クレーンフック等に、鋭いエッジや突起がないことを確認して下さい。

エッジは少なくとも、フレコンバッグを支えるために使用される吊り部(吊ベルト)等の厚さに丸めなければなりません。

丸み部分は最小 5mm でなければなりません。

03

フォークリフトの爪の間の距離は、横方向の損傷を防ぐために、すべての吊り部が垂直になるように、正しい幅に調整する必要があります。

04

フレコンバッグを動かす時は、見通しの良い環境で作業して下さい。視界が悪い状況では、フレコンバッグを決して動かさないで下さい。

05

フォークリフトで扱うときは、フレコンバッグをマストの近くに持ち、マストを適切な角度に傾けてできるだけ低くします。

06

フレコンバッグを床から離して、床やフォークリフトの車輪との接触がないようにします。

決してフレコンバッグを引きずったり押したりしないで下さい。

07

フレコンバッグを取り扱うときは、フォークリフトのマストを前方に傾けないで下さい。

08

取り付けられているよりも少ない吊り部(吊ベルト)を使用してフレコンバッグを吊り上げないで下さい(片吊りをしないで下さい)。

09

フレコンバッグを上げ下げする前にフォークリフトを停止して下さい。

10

吊り部からすべての荷重を取り除かないままの状態でフォークリフトの爪を抜かないで下さい。

11

フレコンバッグの急な吊り上げや急停止をしないで下さい。

12

吊り部を1本のフックでまとめて持ち上げることはしないで下さい。

1つのフックで持ち上げる場合は、吊り部を垂直に保ち、横方向の損傷を防ぐためにスリングまたはその他の吊り上げ装置を使用する必要があります。

13

作業員が吊り上げられたフレコンバッグの下に立ったり、物を置かないようにして下さい。

14

取り扱いに使用するパレットが次のものであることを確認して下さい。

フレコンバッグに損傷を与える可能性のある釘や突起物がないこと。

適切なサイズであること(フレコンバッグが側面よりはみ出ないこと)。

15

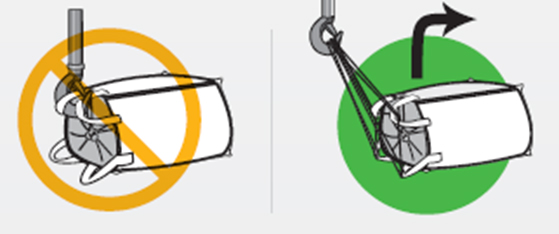

転倒したフレコンバッグを起こすときは、必ずスリングをすべての吊り部に掛けて起こしてください。

フレコンバッグ保管及び輸送時の注意

01

取り扱いに使用するパレットが次のものであることを確認して下さい。

フレコンバッグに損傷を与える可能性のある釘や突起物が無いこと。

適切なサイズであること(フレコンバッグが側面よりはみ出ないこと)。

02

フレコンバッグが積み重ねられるように設計されている場合は、安定性を確かめたうえで、ピラミッド状または側面を支えた状態にて積み重ねて下さい。

03

下図のような積み方では第1層の上にある各フレコンバッグが少なくとも4つの下部バッグの上に置かれなければなりません。

それぞれの層は、続いてピラミッド構造を形成するように内向きの層状にされます。

04

下図のような積み方では、フレコンバッグが十分な強度の2つの保持壁に支えられた状態で積み重ねられます。

05

上に積み重ねられたフレコンバッグを全て取り除かないまま、損傷した袋に近づいたり、修理しないでください。

06

貯蔵施設内においても、フレコンバッグへの水分の混入に注意して下さい。

水分の混入がない密閉された施設または倉庫内にフレコンバッグを保管して下さい。

07

日光や紫外線に注意して下さい。日光や紫外線からフレコンバッグを保護して下さい。

紫外線に晒されると、フレコンバッグの強度は極端に弱くなります。

08

悪天候に注意して下さい。悪天候(雨、雪など)からフレコンバッグを保護して下さい。

悪天候に晒されると、フレコンバッグの強度が大きく低下する可能性があります。

09

屋外保管は推奨致しません(屋内保管をして下さい)。

10

フレコンバッグを屋外に保管することはお勧めしませんが、やむを得ず屋外に保管する場合は、常に紫外線や悪天候に晒されないような材料で覆う必要があります。

ただし、屋外保管については、お客様の責任で行って頂きます。

紫外線と悪天候から保護されていないフレコンバッグが取り扱いにおいて安全であるという保証はありません。

11

輸送中はフレコンバッグを適切に保護してください。